1. 实施背景

煤矿机械行业智能化转型亟需复合型机器人技术人才。石家庄煤矿机械有限责任公司(国家煤矿装备骨干企业)面临井下设备自动化升级需求,与我院机器人工程专业培养目标高度契合。2024年,双方共建"智能矿山装备实习基地",聚焦带式输送机巡检机器人、液压支架电液控制系统等技改项目,构建"真题真做"的产教融合实习平台,推动学生解决企业实际技术痛点。

2. 主要做法

(1)双导师制项目化实习体系构建

① 校企联合课题设计:

针对石煤机公司“井下设备智能化率不足30%”的痛点,组建校企联席备课组(企业高级工程师5人+校内导师3人),对标《煤矿机器人重点研发目录》筛选4个攻关方向:

▶ 巡检机器人组(带式输送机故障诊断)

▶ 电液控系统组(液压支架精准定位)

▶ 机械臂协同组(物料分拣自动化)

▶ 数字孪生组(井下三维动态建模)

图1 双导师制项目化实习体系

制定“能力-任务”匹配矩阵,如巡检机器人组需掌握ROS系统部署(权重30%)、多传感器融合(权重40%)、煤矿防爆标准(权重30%)。

② 阶梯式任务实施流程:

第1周:企业现场教学

│─► 井下作业规范培训

│─► 设备拆解实操(输送机托辊拆装/液压阀组检测)

第2-3周:虚拟仿真攻坚

│─► 搭建Gazebo井下模型

│─► 预演机器人避障算法(强化学习奖励函数设定为:能耗×安全系数/响应速度)

第4-5周:真机调试迭代

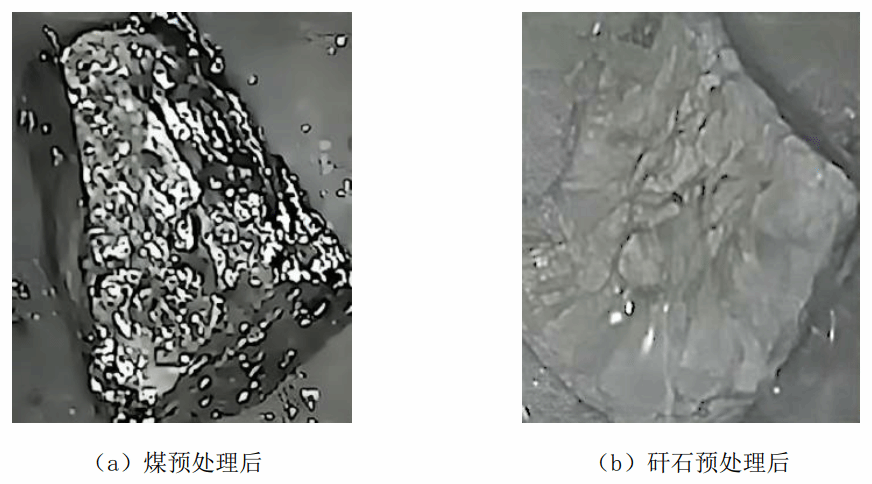

│─► 现场部署YOLOv5煤矸识别模型

│─► 机械臂重复定位精度校准(激光跟踪仪测量→误差补偿算法优化)

图2 基于YOLOv5的煤矸识别检测

③ 双师动态介入机制:

(2)AI驱动的全流程赋能实践

① 虚拟实习平台搭建:

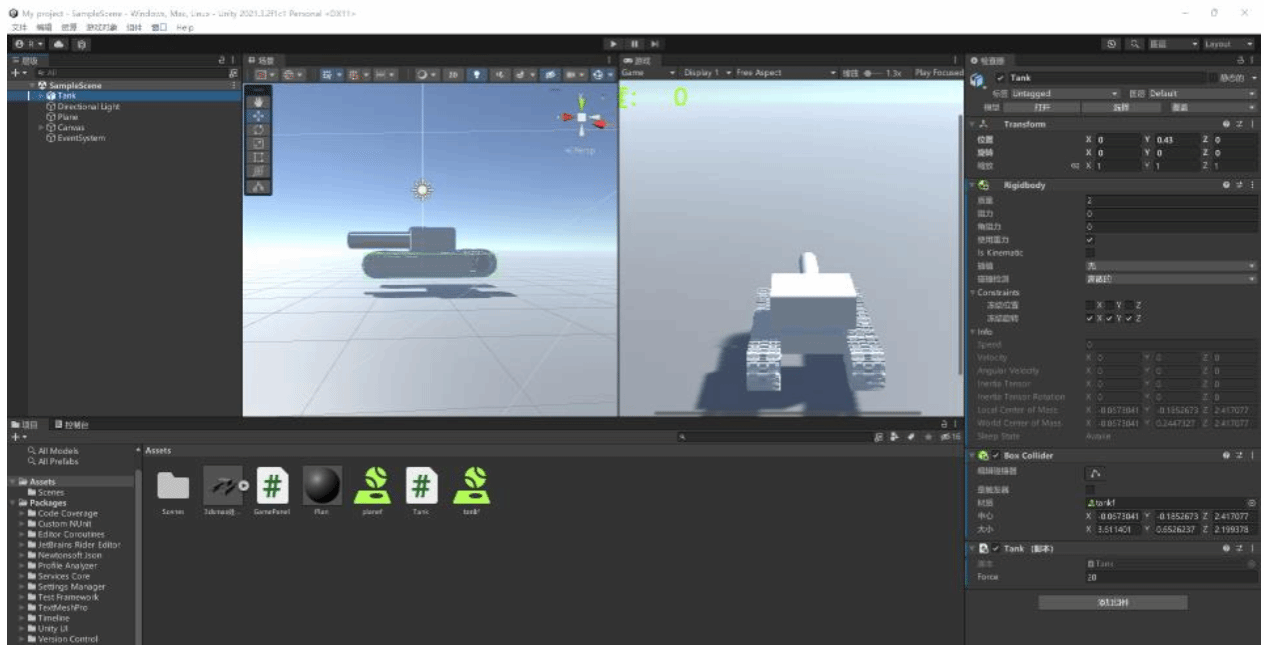

基于Unity引擎开发煤矿数字孪生系统,集成三大核心模块:

▶ 行为仿真器:模拟巡检机器人动力失效、通讯中断等XXX种故障场景

▶ 算法沙箱:提供SLAM建图(Gmapping/Cartographer)、运动规划(A*/DWA)等工具链

▶ 安全评估仪:实时计算碰撞风险概率

② 智能管理工具应用:

定制“矿智实习”微信小程序,实现:

▶ 过程追溯:自动采集学生操作日志(如“7月3日09:47-10:32 完成阀组压力测试,数据偏差≤0.1MPa”)

▶ 能力画像:生成雷达图评估六维能力(工程实操/算法设计/安全规范/文档撰写/团队协作/创新思维)

▶ 风险预警:当机械臂运动轨迹接近安全阈值时推送告警

图3 虚拟实习平台

(3)生产现场深度耦合的实战训练

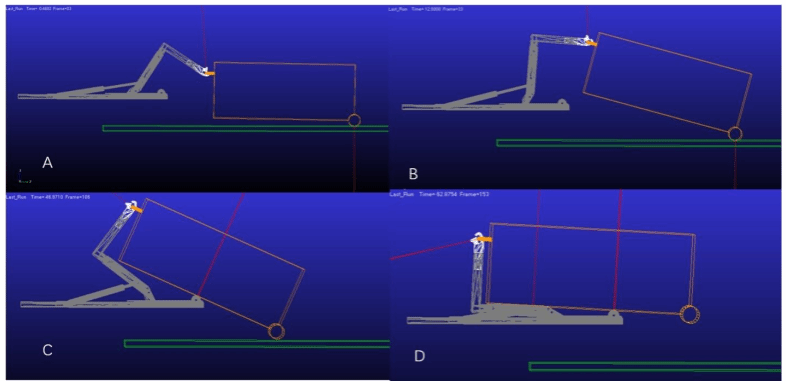

① 真实技改项目嵌入:基于车厢可卸式垃圾车拉臂装置的运动仿真分析

随着国家城市化进程的加速和政府环保政策的深化,垃圾高效收运对城市管理至关重要。 车厢可卸式垃圾车是在二类汽车底盘上加装拉臂装置的垃圾收运车, 其核心优势在于创新性的"一车多箱"作业模式, 专为市垃圾收集和运输而设计。 该车凭借其模块化设计成为提升转运效率的关键装备,其拉臂装置的结构和拉臂钩运动轨迹规划成为一个需要解决研究的问题。本文以石家庄煤矿机械有限责任公司某型车厢可卸式垃圾车为研究对象, 使用 UG NX 软件对副车架、举升臂、拉臂钩、 翻转架等重要模块构建三维模型。结合机器人学理论建立运动学方程, 对拉臂机构进正逆运动学建模, 分析拉箱与自卸工况下的运动学特性。 通过学习并用虚拟样机技术, 通过 ADAMS 平台建立仿真模型, 添加约束、驱动及接触力参数,构建多体动力学仿真模型,验证拉臂钩从地面抓取到车厢定位的全流程轨迹规划合理性, 开展运动学仿真拉臂机构装卸货箱的运动过程,验证轨迹规划的合理性。 为后续拉臂机构的运动控制和优化设计下基础。

图4 拉臂机构仿真过程

② 企业生产标准导入:

▶ 防爆设备拆装前执行“能量隔离-上锁挂牌”流程

▶ 编写技术文档需符合企业APQP体系

(4)跨学科创新激励机制

设立“矿山机器人创客基金”,奖励可行性方案

优秀成果纳入《机电学院产教融合案例库》

3. 成果成效

(1)课程与教材

开发煤矿机器人系统虚实结合实训教程,新增"井下设备故障树分析" 等6个实训模块

(2)平台与工具

建成AI驱动的实习管理平台,实现实习过程可追溯、能力成长可量化;

部署煤矿数字孪生系统(Gazebo+Unity),支撑3门专业课程实验教学。

4. 经验总结

(1)成功关键要素

① 产教融合机制创新:双闭环驱动

表1 输送机巡检项目能力映射表示例

企业技术需求 | 对应能力单元 | 考核指标 |

降低误报率 | 多源数据融合算法设计 | 模型F1-score≥0.85 |

提升井下适应性 | 防爆结构改装与IP防护设计 | 通过GB 3836.1振动试验 |

② 虚实结合的风险管控

③ AI赋能的精细化管理

(2)核心不足反思

① 校企数据壁垒尚存

② 跨学科协作深度不足

▶ 推行“敏捷工单制”:每日晨会发布跨组协作任务卡(如“急需点云滤波算法支持-预估耗时2h”);

▶ 组建机器人+矿业工程跨专业实验班。

③ 企业导师参与可持续性挑战

工程师教学时间受生产任务挤压,影响技术指导连贯性;

改进路径:

▶ 签订《校企互聘协议》 :企业导师可认定继续教育学时,校内教师参与企业研发享绩效加分;

▶ 开发微课知识胶囊:将核心技能点拆解为5-8分钟短视频(已完成XXX个),供学生按需学习。

(3)范式推广启示

5. 推广应用

(1)适用场景与范围

行业适配: 面向 矿山装备、工程机械、能源重工 等安全要求高、设备复杂度大的领域,尤其适合解决 井下/高危环境设备运维、大型装备智能化改造 等场景;

专业覆盖: 可扩展至 机器人工程、机械电子、智能采矿 等工科专业,对需培养 “机械-控制-算法”跨学科能力 的实践教学具普适价值;

教学环节: 适用于 生产实习、毕业设计、创新实训 等长周期实践课程(建议≥4周)。

(2)实施操作要点

① 企业课题遴选铁律:

▶ 初级:设备拆装与传感器标定(难度0.3)

▶ 中级:故障预测模型开发(难度0.5)

▶ 高级:无人系统集群控制(难度0.8 慎选)

② 安全管控双保险:

③ 师资能力复用方案:

(3)联盟内推广建议

▶ 煤矿数字孪生模型库

▶ 企业课题清单模板

▶ 安全培训微课套装

▶ 实习能力评估量表

▶ 联邦学习数据网关

▶ 产教融合实施路径图